Dem Continuous Manufacturing kommt in der Pharmaproduktion immer größere Bedeutung zu. Mehr und mehr orale feste Arzneiformen entstehen durch kontinuierliche Fertigung. Die Attraktivität des Verfahrens basiert maßgeblich auf seinem hohen Effizienzgrad, der vor allem durch zwei Faktoren bestimmt wird: ein schlankes Anlagendesign und das passende PAT-System.

Auf dem Pharmamarkt kündigt sich eine Zeitenwende an. Seit mehr als einem Jahrhundert stellen Pharmafirmen ihre Tabletten und Kapseln fast ausschließlich im Batch-Verfahren her, bei dem einzelne Produktionsschritte streng nacheinander abgearbeitet werden. Auch heute noch ist diese Stop-and-go-Methode die verbreitetste Art der Solidaproduktion. Ein Blick auf die Marktentwicklung der vergangenen Jahre zeigt allerdings, dass die traditionelle Vormachtstellung des Batch-Prozesses schon bald ins Wanken geraten könnte.

Schon heute entstehen immer mehr orale feste Arzneiformen (Oral Solid Dosage, OSD) mittels Continuous Manufacturing. Seit 2015 hat die Food and Drug Administration (FDA) sechs Medikamente in Tablettenform für die Produktion mit kontinuierlichen Verfahren zugelassen, darunter Arzneimittel für die Krebstherapie und zur Behandlung von Mukoviszidose.

Aus Sicht der Hersteller ist eines der entscheidenden Argumente für die kontinuierliche Fertigung das große Potenzial für sichere und kostensparende Prozesse, wobei der hohe Effizienzgrad des Verfahrens eine entscheidende Rolle spielt. Laut Schätzungen der FDA gehen der internationalen Pharmaindustrie derzeit durch ineffiziente Prozesse pro Jahr bis zu 50 Milliarden US-Dollar verloren.

Der kontinuierlichen Fertigung liegt ein neues Prozessverständnis zugrunde: Das Produkt des einen Prozesses bildet das direkte Ausgangsmaterial des nächsten. Im Vergleich zum Batch-Verfahren werden kontinuierliche Linien über einen längeren Zeitraum unterbrechungsfrei betrieben. Der durchgängige Materialstrom erfordert keinen Lagerraum für Zwischenprodukte und ermöglicht es, Losgrößen allein über die Laufzeit der Anlagen zu skalieren. Das Verfahren begünstigt zudem eine schnelle Markteinführung neuer Produkte: Da dieselbe Anlage für Entwicklung und Produktion genutzt werden kann, entfällt die Scale-up-Phase, was den Herstellern Zeit und Kosten spart.

Bei jeder Art der kontinuierlichen Verpressung ist entscheidend, wie die Tablettenpresse in den Gesamtprozess integriert ist. Davon hängen die Effizienz der Produktion und die Qualität der Tabletten ab. Eines der effizientesten kontinuierlichen Produktionsverfahren ist die Direktverpressung. Dabei wird das Pulver nach der Dosierung ohne zusätzliche Granulation direkt vom Mischer in die Tablettenpresse geleitet. Pharmaproduzenten geben diesem schnellen und einfachen Verfahren zusehend den Vorzug vor komplexeren Produktionsmethoden. Entsprechend steigt die Zahl von Wirk- und Hilfsstoffen, die sich auf Direktverpressungslinien verarbeiten lassen.

Im Vergleich zu anderen kontinuierlichen Verfahren entfallen bei der Direktverpressung gleich mehrere kostenintensive Produktionsschritte, die sich aus den üblichen Granulationsprozessen ergeben. Da der kurze, aus nur drei bis vier Schritten bestehende, Produktionsprozess auf wenig Equipment angewiesen ist, ist der Platzbedarf gegenüber anderen Continuous Manufacturing-Anlagen sehr gering. Dank ihrer geringen Komplexität bietet Direktverpressung ein hohes Maß an Flexibilität und ermöglicht schnelle Produktwechsel.

Zudem ist die Direktverpressung ein Qualitätsgarant: Indem das Pulver in einem kontinuierlichen Strom vom Mischer direkt in die Tablettenpresse geführt wird, können qualitätsmindernde Faktoren deutlich reduziert werden. Beispielsweise lassen sich Vibrationen beim Transport von Zwischenprodukten vermeiden, die zur Entmischung führen können.

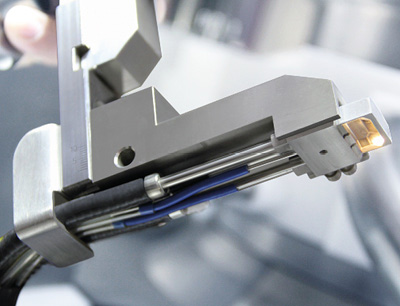

Wie effizient eine kontinuierliche Produktionslinie arbeitet, hängt neben dem Anlagendesign wesentlich vom eingesetzten PAT-System (Process Analytical Technology) ab. Für die Prozessanalyse kommen hochentwickelte Sensoren zum Einsatz, die die Überwachung und Steuerung aller relevanten Prozessparameter ermöglichen. Welche Prozessfaktoren für eine konstant hohe Produktqualität analysiert werden müssen, hängt von den jeweiligen Prozessschritten des kontinuierlichen Verfahrens ab.

Kommt etwa ein Mischer zum Einsatz, muss besonders auf die Mischgüte geachtet werden. Ausgangsstoffe dürfen sich anschließend nicht wieder entmischen. Beim Granulieren spielt hingegen die Verteilung der Partikelgrößen eine wichtige Rolle. Im Fall einer Nassgranulierung muss die Restfeuchte konstant sein. All diese Faktoren gilt es sensorisch zu erfassen, zu überwachen und gegebenenfalls anzupassen. Als Faustregel lässt sich festhalten: Je weniger Prozessschritte, desto leichter die Prozesskontrolle mittels PAT. Unter den kontinuierlichen Verpressungslinien erweist sich das schlanke Set-up der Direktverpressung daher als äußert vorteilhaft.

PAT-Technologien werden hauptsächlich als In-Line-, On-Line- oder At-Line-Lösungen integriert. Bei In-Line- und On-Line-Techniken werden die Messungen direkt im Produktionsfluss durchgeführt, was eine schnelle Reaktion bei Qualitätsabweichungen und die direkte Steuerung des Produktionsprozesses ermöglicht. Der Unterschied zwischen diesen beiden Lösungen liegt in der Art und Weise, wie das PAT-Tool in den Prozess integriert ist. Bei der On-Line-Technik wird eine Probenentnahme-Schleife verwendet, während die In-Line-Technik Messungen direkt am Prozessstrom durchführt.

Beim At-Line-Verfahren hingegen werden die Proben üblicherweise aus dem Prozess entnommen. Anders aber als bei nach wie vor üblichen Labortests werden die At-Line-Analysen direkt nach dem Herstellungsschritt durch ein externes Prüfgerät im Produktionsraum durchgeführt. Auf diese Weise können die Hersteller schnell auf eventuelle Prozessabweichungen reagieren.

Als besonders effiziente Analysemethode erweist sich die Nahinfrarotspektroskopie (NIRS). Ihr Vorteil besteht darin, dass ihr Spektralbereich viele unterschiedliche Wirkstoffe erfassen kann. Die Infrarotstrahlen können tief in eine Tablette eindringen, ohne sie zu schädigen. NIR-Spektroskopie ermöglicht zudem schnelle Qualitätskontrollen an größeren Probenmengen während des gesamten Herstellungsprozesses, wodurch sie sich sehr gut für den Einsatz in Hochleistungsmaschinen eignet.

Als besonders effiziente Analysemethode erweist sich die Nahinfrarotspektroskopie (NIRS). Ihr Vorteil besteht darin, dass ihr Spektralbereich viele unterschiedliche Wirkstoffe erfassen kann. Die Infrarotstrahlen können tief in eine Tablette eindringen, ohne sie zu schädigen. NIR-Spektroskopie ermöglicht zudem schnelle Qualitätskontrollen an größeren Probenmengen während des gesamten Herstellungsprozesses, wodurch sie sich sehr gut für den Einsatz in Hochleistungsmaschinen eignet.

Darüber hinaus liefert dieselbe NIR-Messung Informationen sowohl über die chemischen als auch über die physikalischen Eigenschaften einer Probe. Die Wirkstoffkonzentration aktiver Präparate lässt sich durch NIR-Sensoren ebenso zuverlässig bestimmen wie viele andere Faktoren, darunter die Dichte und der Feuchtigkeitsgehalt. In der kontinuierlichen Produktion besitzt die NIR-Spektroskopie damit großes Potenzial als ein PAT-Werkzeug, das den Weg zu einem besseren Verständnis des Gesamtprozesses ebnet und den Herstellern damit die volle Kontrolle über alle wesentlichen Produktionsparameter ermöglicht.

An ihre Grenzen stößt die Nahinfrarotspektroskopie bei einem Wirkstoffgehalt von unter einem Prozent. In diesen Fällen kann auf die Raman-Spektroskopie zurückgegriffen werden. Dank eines starken Lasers ist sie in der Lage, selbst geringe Wirkstoffkonzentrationen exakt zu bestimmen. Zugleich reagiert sie weniger empfindlich auf Prozessvariationen, erfordert dafür aber viel Erfahrung in der Bedienung, um etwa Überlagerungen durch Fluoreszenz zu verhindern. In Spezialfällen können auch Methoden wie laserinduzierte Fluoreszenz (LIF), UV oder Terahertz-Spektroskopie genutzt werden.

An ihre Grenzen stößt die Nahinfrarotspektroskopie bei einem Wirkstoffgehalt von unter einem Prozent. In diesen Fällen kann auf die Raman-Spektroskopie zurückgegriffen werden. Dank eines starken Lasers ist sie in der Lage, selbst geringe Wirkstoffkonzentrationen exakt zu bestimmen. Zugleich reagiert sie weniger empfindlich auf Prozessvariationen, erfordert dafür aber viel Erfahrung in der Bedienung, um etwa Überlagerungen durch Fluoreszenz zu verhindern. In Spezialfällen können auch Methoden wie laserinduzierte Fluoreszenz (LIF), UV oder Terahertz-Spektroskopie genutzt werden.

Welche dieser Technologien auch immer zum Einsatz kommt, grundsätzlich ist davon auszugehen, dass sich in naher Zukunft standardisierte PAT-Tools für den kontinuierlichen Betrieb am Markt etablieren. Diese schlüsselfertigen Lösungen werden es den Pharmaherstellen ermöglichen, das volle Effizienzpotenzial des Continuous Manufacturing auszuschöpfen.

Autorin:

Dr. Anna Novikova, Fette Compacting GmbH

Kontakt:

Dr. Anna Novikova

Pharmazeutin und PAT-Expertin von Fette Compacting

E-Mail: anovikova@fette-compacting.com