Immer mehr Pharmaunternehmen erwägen den Einsatz kontinuierlicher Fertigung, da sie im Vergleich zu klassischen Batchverfahren zahlreiche Prozessvorteile bietet. Eine fundierte Investitionsentscheidung gelingt jedoch nur, wenn Produktivität, Effizienz und Nachhaltigkeit im Gesamtprozess berücksichtigt werden. Fette Compacting stellt mit der FE CPS nicht nur ein leistungsfähiges System für die kontinuierliche Tablettenproduktion bereit, sondern ab sofort auch verschiedene Berechnungstools für deren Wirtschaftlichkeit. Mithilfe neuer Emulator-Technologien können Hersteller zudem den Business Case weiter verbessern, da sich Formulierungen schneller validieren und kontinuierliche Prozesse unter realitätsnahen Bedingungen optimieren lassen.

Höhere Prozesssicherheit, bessere Produktqualität, gesteigerte Effizienz sowie eine vereinfachte Entwicklung und flexiblere Produktion: Continuous Manufacturing bringt in der Tablettenproduktion gleich eine ganze Reihe an Vorteilen mit sich. Das liegt vor allem daran, dass bei entsprechenden Verfahren wie der kontinuierlichen Direktverpressung gleich mehrere Arbeitsschritte der granulationsbasierten Herstellung entfallen: Ein Verarbeitungssystem sorgt für eine exakte Dosierung der Ausgangsstoffe, vermischt sie zur Endformulierung und leitet das Pulver direkt an die Tablettenpresse weiter. Fette Compacting hat das Prozess- und Anlagendesign zudem umfassend überarbeitet, um das Verfahren wirtschaftlich noch attraktiver zu gestalten.

Sämtliche Arbeitsschritte auf dem Prüfstand

Das von Fette Compacting von Grund auf neuentwickelte System kombiniert eine geschlossene Dosier-Misch-Einheit mit einem speziellen Pulvertransportsystem. Die FE CPS (Abb. 1) verarbeitet unterschiedlichste Inhaltsstoffe mit Durchsätzen von 5 bis über 200 kg/h für den Einsatz von der Entwicklung bis zur Großproduktion. Hierbei dosieren sechs Loss-in-Weight-Feeder Pulver präzise in einen horizontalen Pulvermischer mit zwei unabhängigen Mischzonen und somit ohne tote Zone. Dadurch lassen sich Scherenergie, Intensität und Mischzeit flexibel und optimal für die jeweilige Formulierung anpassen. Anschließend wird das Gemisch in den Tablettierprozess überführt. Ein weiterer Vorteil: Die Anlage ist auf einer Ebene integrierbar, wodurch bauliche Maßnahmen minimal bleiben.

Umfassende Wirtschaftlichkeitsrechnung unerlässlich

Viele Pharmaunternehmen sind mit den grundlegenden Vorteilen kontinuierlicher Fertigung gut vertraut und messen ihnen im wettbewerbsintensiven Solida-Markt zunehmend Gewicht bei. Ein möglicher Einstieg erfolgt in der Regel mit einem Proof-of-Concept (PoC), der zeigt, ob sich das gewünschte Produkt erfolgreich auf eine Herstellung per FE CPS in Kombination mit einer Tablettenpresse übertragen lässt. Für die Einführung eines neuen Prozesses müssen Unternehmen allerdings deutlich mehr Aspekte berücksichtigen. Dazu zählen logistische, technische, qualitative und regulatorische Faktoren ebenso wie die Bewertung von Investitions- und Betriebskosten. Auf den PoC sollte daher eine fundierte Wirtschaftlichkeitsrechnung folgen, um alle relevanten Stakeholder einzubeziehen und zu überzeugen.

Hier zeigt sich in der Praxis oft, dass viele Bewertungsansätze das Potenzial der kontinuierlichen Produktion nur unvollständig abbilden - besonders im Hinblick auf die „Cost of Goods Sold“ (COGS). Diese umfassen alle direkten Kosten eines verkaufsfähigen Produkts, darunter Rohstoffe, Herstellung, Maschinenlaufzeiten, Energie, Personal sowie Reinigungs- und Rüstzeiten. Für eine umfassende Analyse hat Fette Compacting deshalb spezielle Berechnungstools entwickelt, die Unternehmen eine verlässliche Entscheidungsbasis liefern.

Prozessvergleich macht Potenziale sichtbar

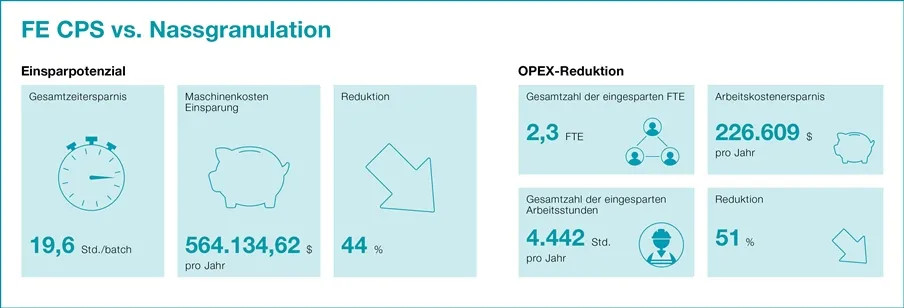

Mit dem zentralen Prozess-Vergleichs-Tool können Unternehmen auf Basis eigener Produktionsdaten erste Einsparpotenziale abschätzen. So erhalten sie eine fundierte Entscheidungsgrundlage rund um eine Investition in eine kontinuierliche Direktverpressungslinie auf Basis der FE CPS. Grundsätzlich lässt sich dieses System für Produkte einsetzen, die bisher über Nassgranulation, Rollerkompaktierung oder Direktverpressung hergestellt werden. In der Regel bietet der Wechsel von der klassischen Nassgranulation mit anschließender Tablettierung hin zur Direktverpressung mit der FE CPS in Kombination mit einer Tablettenpresse das größte Einsparpotenzial. Grund dafür ist die deutliche Reduktion der Prozessschritte und der benötigten Anlagenteile.

Für die Analyse stellt der Kunde - bei Bedarf auch anonymisiert - relevante Prozessdaten bereit, darunter Bearbeitungszeiten und Personalaufwand von Arbeitsschritten wie Wiegen, Abfüllen, Sieben, Mahlen, Trocknen, Mischen, Verpressen und Reinigen (siehe Abb. 2). Der anschließende Prozessvergleich zeigt Einsparpotenziale nachvollziehbar auf und erleichtert es Unternehmen dadurch, verschiedene Stakeholder zu überzeugen. Das dargestellte Praxisbeispiel macht die Dimensionen deutlich: Mit der Direktverpressungslinie auf Basis der FE CPS lassen sich pro Batch mehr als 19 Stunden und pro Jahr über 560.000 Euro an Maschinenkosten einsparen - ein Potenzial von rund 44 Prozent. Bezogen auf die OPEX-Kosten bedeutet das, dass etwa 4.440 Arbeitsstunden bzw. 2,3 FTE für höherwertige Tätigkeiten frei werden (Abb. 3).

Von der Output-Rate zur Prozessleistung

In der Regel bewerten Pharmaunternehmen den Umstieg auf Continuous Manufacturing anhand eines konkreten Produkts, das künftig kontinuierlich hergestellt werden soll. Hier steht vor allem ein Blick auf das mögliche Maximalvolumen im Fokus. Allerdings gilt in vielen Produktionsumgebungen nach wie vor der Tablettendurchsatz als wichtigste Kennzahl. Eine Reduzierung der nominalen Output-Rate - etwa von 330.000 auf 260.000 Tabletten pro Stunde - wird daher häufig als Kapazitätsverlust interpretiert.

Aus einer ganzheitlichen Betrachtung der kontinuierlichen Fertigung per Direktverpressungslinie - bestehend aus der FE CPS und einer Tablettenpresse - ergibt sich jedoch ein anderes Bild: Da Vorlaufzeiten entfallen und von Beginn an spezifikationskonforme Tabletten entstehen, sorgt der konstante Durchsatz trotz niedrigerer Nennleistung für einen höheren Gesamtausstoß. Im vorgestellten Berechnungsbeispiel erzielte die Direktverpressungslinie über die Produktionszeit sogar nahezu die doppelte Output-Menge (Abb. 4).

Vergleich von Energiekosten, Nachhaltigkeit und Anlagenplanung

Ergänzend zum Prozessvergleich steht ein weiteres Tool bereit, das Energiekosten, Nachhaltigkeitskennzahlen und Aspekte des Site-Master-Planning analysiert. Auf Basis der Kundendaten lässt sich damit beispielsweise eine strategische Standortplanung entwickeln, die Layout, Kapazität, Kosten und Nachhaltigkeit berücksichtigt. So zeigte sich im vorliegenden Praxisbeispiel, dass der Einsatz einer Direktverpressungslinie auf Basis der FE CPS etwa die GMP-relevanten Flächen um 73 Prozent reduzieren, den Energieverbrauch jährlich um 774.000 kWh senken und den CO2-Ausstoß um 773 Tonnen verringern kann (Abb. 5).

Realbedingungen für die Prozessoptimierung

Ein weiterer entscheidender Schritt im Produktlebenszyklus ist die Prozessentwicklung. Über die Business-Case-Tools hinaus hat Fette Compacting deshalb sein Angebot für die kontinuierliche Fertigung auch im Bereich der Emulatortechnologien erweitert. Im Unterschied zu Simulatoren ermöglichen sie die Prozessprüfung unter realen Produktionsbedingungen, ohne Umrechnungsschritte oder Zeitverluste. So können Unternehmen Rezepturen sowie Prozessparameter frühzeitig validieren und potenzielle Störungen bereits in der Entwicklungsphase beheben - und das beim Einsatz kleiner Materialmengen. Aktuell lassen sich mit den Emulatoren von Fette Compacting die Dosier- und Prozessparameter der FE CPS optimieren, die In-Line-Prozesskontrolle (ePAT, embedded Process Analytical Technology) kalibrieren und die Homogenität des Mischguts (Blend Uniformity) analysieren.

Fazit: Eine umfassende Prozesspartnerschaft mit Fette Compacting

Wirtschaftlichkeitsanalyse und technische Prozessemulation bieten Pharmaunternehmen eine fundierte Entscheidungsgrundlage sowie validierte Methoden für eine zukunftssichere, kontinuierliche Fertigung. Damit sind sie ein zentraler Bestandteil der neuen Strategie „Together - from lab to production“ (Abb. 6), mit der Fette Compacting als Prozesspartner den gesamten Weg von der Idee bis zum marktreifen Produkt ab sofort noch stärker begleitet.

Kontaktieren Sie gerne Herrn Frank Eismann, Senior Consultant Continuous Manufacturing bei Fette Compacting.