Die Umstellung vom Batch-to-Batch-Verfahren zur kontinuierlichen Fertigung war für viele Pharma- und Nahrungsmittelproduzenten bisher lediglich ein lange gehegter Traum. Zwar sind zahlreiche Verfahrensvorteile bekannt, doch standen diesen teils hohe Investitions- und Umstiegskosten gegenüber. Nun hat Fette Compacting das Prinzip des Continuous Manufacturing grundlegend neu gedacht und zeigt: Eine Kombination aus schlankem Design, einfacher Bedienung und fortschrittlicher Prozessanalyse macht die kontinuierliche Tablettierung zu einem effizienten und wirtschaftlich attraktiven Prozess.

Mit Continuous Manufacturing verbinden sich vielfältige Vorteile. So steigern integrierte Prozesse die Prozesssicherheit und Effizienz. Zudem verkürzt sich die Prozessdauer im Vergleich zum Batch-to-Batch-Verfahren, während die spezifische Produktionsleistung zunimmt. Hersteller können Markteinführungen schneller realisieren und ihre Produktion flexibler gestalten. Trotz dieser Vorteile war es für die kontinuierliche Produktion ein langer Weg in die Pharma- und Nutrition-Industrie: Die Idee dazu entstand vor rund 20 Jahren.

Insgesamt war bei der Tablettenproduktion in den vergangenen Jahren bereits eine wachsende Akzeptanz der kontinuierlichen Direktverpressung zu verzeichnen. Das liegt daran, dass sie prozesstechnisch attraktiv erscheint und im Vergleich zur Batch-to-Batch-Produktion mit einem schlankeren Anlagendesign einhergeht. Warum das Batch-Verfahren trotz allem weiterhin dominiert, hat vielfältige Gründe. Hierzu gehören unter anderem altbekannte und teilweise überholte Vorbehalte.

Continuous Manufacturing - komplex und aufwendig?

Ein Grund für das hartnäckige Fortbestehen von Bedenken liegt im bisherigen Aufbau kontinuierlicher Anlagen. Hier ist augenscheinlich, dass eine hohe Grundfläche und Raumhöhe erforderlich sind. Das bedeutet, dass im Vorfeld meist Umbauten an Bestandsgebäuden erfolgen müssen. Auch die potenziell langen Vorlaufzeiten für die Konstruktion und Fertigung sowie der hohe Investitionsbedarf für die kundenspezifische Auslegung der Anlagen verstärkten die Vorbehalte. Da zudem wissenschaftliches Personal für die Einrichtung und speziell ausgebildete Anwender für die Bedienung erforderlich sind, befürchten viele Hersteller eine zu hohe Komplexität. Hinzu kommt die Annahme, dass der Betrieb mit langen Stillstandzeiten wegen einer aufwendigen Reinigung und Umrüstung einhergeht.

Diese Annahmen können im Umkehrschluss auch als Anhaltspunkte dafür dienen, wie ein wirtschaftliches Continuous Manufacturing konzipiert sein sollte. Im Mittelpunkt stehen leichter zu adaptierende Anlagen mit einer geringeren Komplexität. Sie müssen eine entsprechend vereinfachte Prozesskette als Grundlage aufweisen. Die Direktverpressung bietet hierfür die besten verfahrenstechnischen Voraussetzungen.

Schlankes Gesamtsystem für flexible Prozesse

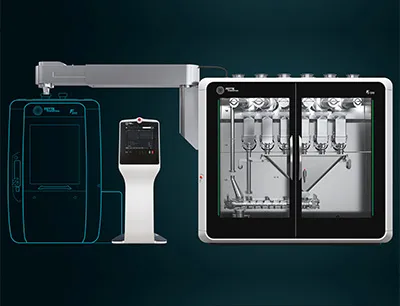

Die genannten Schlussfolgerungen waren für Fette Compacting der Startpunkt, um das Continuous Manufacturing für die Tablettenproduktion von Grund auf anders zu denken: mit einem kontinuierlichen Tablettiersystem, das auf Einfachheit in allen Dimensionen setzt. Diese Direktverpressungslinie besteht aus drei Komponenten: einer geschlossenen Dosier-Misch-Einheit inklusive Pulver-Transport-System FE CPS, einer Tablettenpresse FE55 und einem Bedienterminal. Ein Vorteil ergibt sich unmittelbar aus dem kompakten Aufbau: Die vollständige Anlage lässt sich auf nur einer Ebene in bestehende Produktionsräume integrieren. Das heißt, die Investitionen in einen möglichen Umbau sind minimal.

Die FE CPS kann ein breites Spektrum an Formulierungen mit Durchsatzspannen von etwa 5 bis 200 Kilogramm pro Stunde verarbeiten. Das sorgt für eine hohe Prozessflexibilität, die sowohl Produktentwicklungen und kleinere Chargen als auch großvolumige Fertigungen erlaubt. Mit drei anstelle von zwei Druckstationen ermöglicht die Tablettenpresse FE55 längere Druckhaltezeiten bei einem niedrigeren Druck. Dadurch kann die Verarbeitung schonender und flexibler erfolgen. Weil sich durch diesen Aufbau auch Entmischungsvorgänge effektiv reduzieren lassen, eignet er sich außerdem für die Herstellung von Multiple-Unit-Pellet-Systemen (MUPS).

Trennung von Prozess- und Technikraum

Die Sicherheit der Bediener hat bei Fette Compacting grundsätzlich einen hohen Stellenwert und stand auch bei der Entwicklung der FE CPS im Fokus. Hierzu wurde zunächst der Prozessbereich mit einem staubdichten Design versehen. Hinzu kommen die geschlossene Bauweise inklusive abgedichteter Glasscheiben und ein Prozessraum mit Unterdruck.

Konventionelle kontinuierliche Anlagen bestehen in der Regel aus hunderten Einzelteilen, weshalb die Reinigung und Umrüstung als besonders kritische Arbeitsschritte gelten. Die FE CPS wurde hingegen mit deutlich weniger Teilen und Schnittstellen realisiert. Zudem verfügt sie über getrennte, leicht zugängliche Prozess- und Technikbereiche. Dies gelang durch eine systematische Aufteilung von Prozess- und Technikraum. So befinden sich im Prozessraum die Prozessteile der Nachfüllstationen, der Dosierstationen und des eigens entwickelten Mischers. Der Technikraum ist davon staubdicht abgetrennt und enthält unter anderem die Antriebe, die Elektronik sowie die Verkabelung. Zur Reinigung können alle Bauteile einfach aus dem Prozessbereich entnommen werden.

Konsequent einfache Bedienung

Das Designprinzip der Anlage setzt durchgängig auf Einfachheit bei Betrieb, Umrüstung und Wartung. Hierfür sorgt vor allem das Human Machine Interface (HMI), über das Bediener einen Überblick über sämtliche Parameter des Dosierens, Mischens, Tablettierens und der Prozessanalyse erhalten. Somit lässt sich der kontinuierliche Prozess – inklusive Rezepten, Protokollen, Ereignissen und Diagnosen – über ein einziges Terminal vollständig erfassen. Die Einarbeitung in das HMI gelingt besonders schnell und einfach. Das bedeutet einen deutlichen geringeren Qualifikationsaufwand für die Bedienung im kontinuierlichen Betrieb.

Neue Maßstäbe für die Inline-Prozessanalyse

Die Stabilität des kontinuierlichen Prozesses hängt im hohen Maß an den Materialeigenschaften und dem Maschinen- beziehungsweise Prozessdesign. Hier bietet die kontinuierliche Direktverpressungsanlage ein völlig neues Niveau. Um die entscheidenden Qualitätsattribute zu überwachen, nutzt sie eine neuartige Technik zur Inline-Prozessanalyse (embedded Process Analytical Technology, ePAT). Hierzu wurden hoch entwickelte Sensoren in die Prozesseinheiten integriert, die sich an vier Stellen positionieren lassen und dort relevante Produktionsparameter durchgehend überwachen. Die Sensoren befinden sich am Auslass des Mischers, am Einlass der Tablettenpresse, an der Fill-O-Matic sowie im Prozessraum der Tablettenpresse. So prüft der Sensor am Mischer beispielsweise die Mischhomogenität. Der Vorteil solcher Inline-Messungen unmittelbar im Produktionsfluss liegt in der hohen Reaktionsgeschwindigkeit bei Qualitätsabweichungen und in der Möglichkeit, den Produktionsprozess direkt anzupassen.

Auch bei der Mess- und Reaktionsgeschwindigkeit setzt die FE CPS neue Maßstäbe, da die Datenerfassung und -analyse in Echtzeit erfolgen. Als effiziente Messmethode wurde die Nahinfrarotspektroskopie (NIRS) ausgewählt. Sie kann viele Wirkstoffe besonders gut in diesem Spektralbereich erfassen, wobei die Infrarotstrahlen tief in die Tablette eindringen, ohne sie zu schädigen. Die ultraschnellen Qualitätskontrollen an größeren Probenmengen machen NIRS zur ersten Wahl für den Einsatz in Hochleistungstablettenpressen wie der FE55 und im vorgelagerten Mischer. Um das volle Effizienzpotenzial der kontinuierlichen Tablettierung wirklich vollständig auszuschöpfen, ermittelt Fette Compacting mit den Anwendern je nach Bedarf eine individuelle PAT-Lösung.

Der Weg zur agilen Produktion

Bei der Entwicklung der FE CPS ging Fette Compacting neue Wege. Zunächst bildeten die Anforderungen an moderne Produktionsanlagen die Richtschnur. Sie müssen eine hohe Qualität und Robustheit für eine enorme Bandbreite von Inhaltsstoffen bei einem vielseitigen Durchsatz garantieren. Gleichzeitig sind schnelle Umrüstzeiten und ein sicherer Betrieb unerlässlich. Um diese Anforderungen an die neue Technologie zu erfüllen, wurde bereits in der frühen Phase der Entwicklung ein Quality-by-Design-Ansatz verfolgt. Den Ausgangspunkt bildete umfassendes Wissen über Pulver und Prozessdynamik. Anschließend führte ein iterativer Entwicklungsplan aus Design, wissenschaftlichen Erkenntnissen und neuem Prozessverständnis schließlich zur FE CPS. So gelang es, den Grundstein für eine agile kontinuierliche Tablettenproduktion zu legen.

Kontakt:

Email: mklukkert@fette-compacting.com

Besuchen Sie Fette Compacting auf der Achema 2022 in Halle 3.0 am Stand F25.