Die Qualität und Effizienz in der kontinuierlichen Pharmaproduktion lassen sich mit einer Prozessanalysetechnik (PAT) deutlich verbessern. Allerdings konnten sich entsprechende Systeme bisher noch nicht in größerem Umfang durchsetzen. Für viele Geräte sind erfahrene Spezialisten erforderlich und die Einbindung in Produktionslinien erfolgt oft über zusätzliche Software. Dass es auch anders geht, zeigt eine Systemlösung von Fette Compacting.

Mit kontinuierlichen Produktionssystemen ist in der Regel eine schnelle Anpassung an die sich ändernden Anforderungen der Pharmaproduktion möglich. Auch ein platzsparendes Anlagendesign ist seit wenigen Jahren realisierbar und die Bedienung einfach zu erlernen. Durch integrierte, vollständig kontrollierbare Prozesse ist das Continuous Manufacturing sogar meist prozesssicherer und effizienter als viele Batch-to-Batch-Verfahren.

Im Rahmen der Tablettenproduktion bietet die kontinuierliche Direktverpressung besondere Vorteile. Das liegt vor allem an ihrem breiten Anwendungsbereich, der sich mit einer raum- und ressourcenschonenden Anlagenplanung sowie einer präzisen Prozessanalytik kombinieren lässt. Bei der Direktverpressung leitet ein kontinuierliches Verarbeitungssystem das Pulver ohne Granulation in die Tablettenpresse. Hierbei entfallen im Vergleich zur granulationsbasierten Produktion mehrere Produktionsschritte, was zu einem reduzierten Platz- und Energiebedarf sowie zu einem schlankeren Gesamtprozess führt.

Ein weiterer Vorteil kontinuierlicher Verfahren liegt in einer möglichen Echtzeit-Inprozesskontrolle. Für die Leistungsfähigkeit einer kontinuierlichen Tablettenproduktion ist schließlich entscheidend, wie die Integration der Tablettenpresse und der analytischen Sensorik in den Gesamtprozess erfolgt. Hiervon hängen die Produktionseffizienz und Tablettenqualität ab.

Innovatives Anlagendesign für Continuous Manufacturing mit Fette Compacting

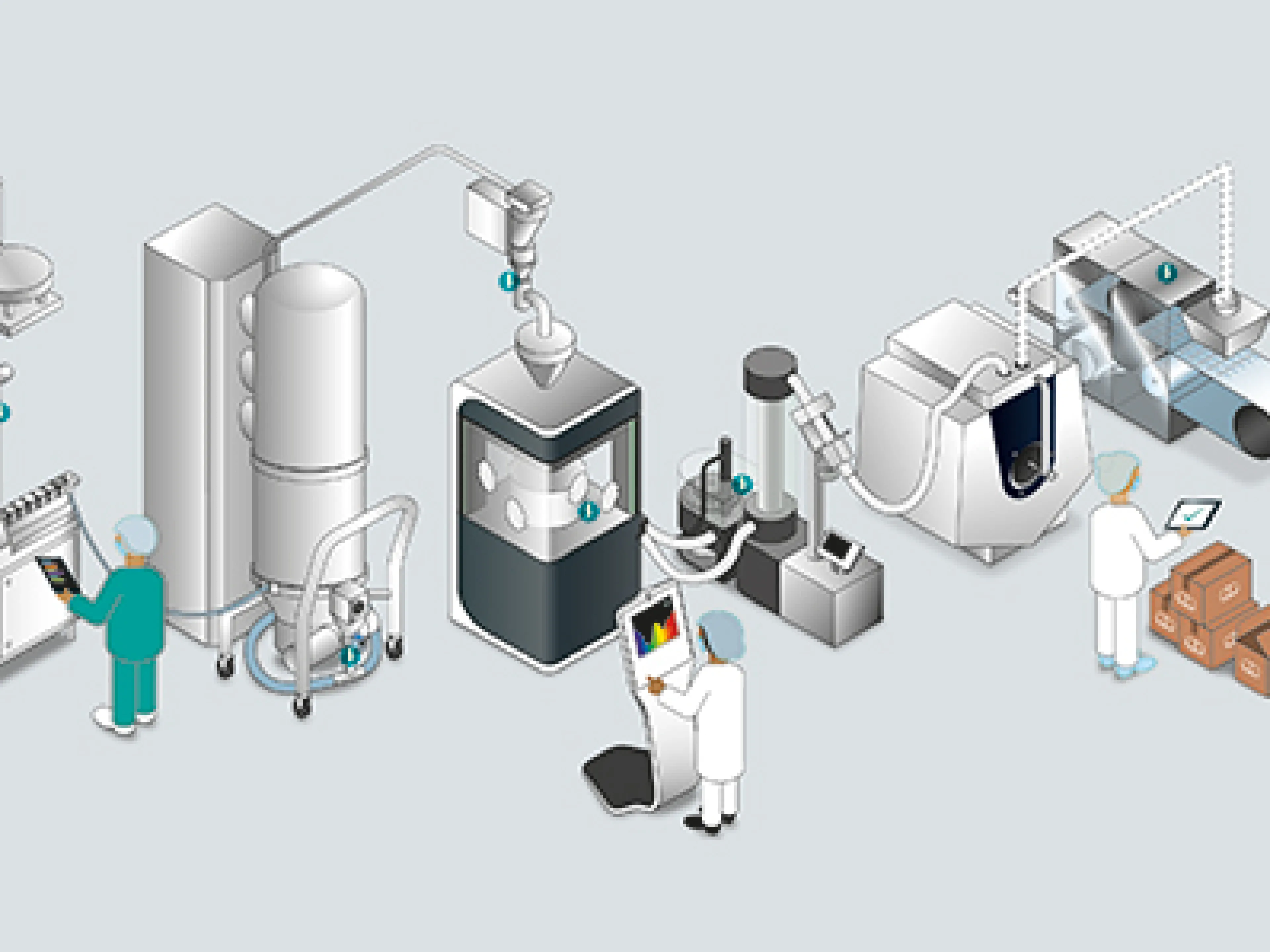

Fette Compacting hat die kontinuierliche Direktverpressung von Grund auf neugestaltet. Das Ergebnis ist das kontinuierliche Verarbeitungssystem FE CPS (Continuous Processing System). In Kombination mit einer Tablettenpresse und einem Bedienterminal bildet es eine vollständige kontinuierliche Direktverpressungslinie (Continuos Direct Compression, CDC). Sie verarbeitet ein breites Spektrum an Inhaltsstoffen in einem variablen Durchsatzbereich von fünf bis über 200 Kilogramm pro Stunde. Mit sechs Loss-in-Weight-Feedern (LIW) kann FE CPS unterschiedliche pulverförmige Ausgangsmaterialien genau dosieren, mischen und an den nachgelagerten Tablettierprozess übergeben. Hierbei lässt sich die gesamte Anlage auf nur einer Ebene in bestehende Reinräume integrieren.

Qualitätsüberwachung im Produktfluss

Zusätzlich zum optimalen Zusammenspiel von Materialzufuhr, Dosierung, Mischung und Förderung sind die Qualitätsüberwachung und Effizienz der kontinuierlichen Produktion wesentlich von der Prozessanalysetechnologie abhängig. Hier zeigen sich die Vorteile der kontinuierlichen Inprozesskontrolle mit einer eingebetteten Prozessanalysetechnik (embedded Process Analytical Technology, ePAT), die eine hohe Bedienerfreundlichkeit bei niedriger Systemkomplexität gewährleistet.

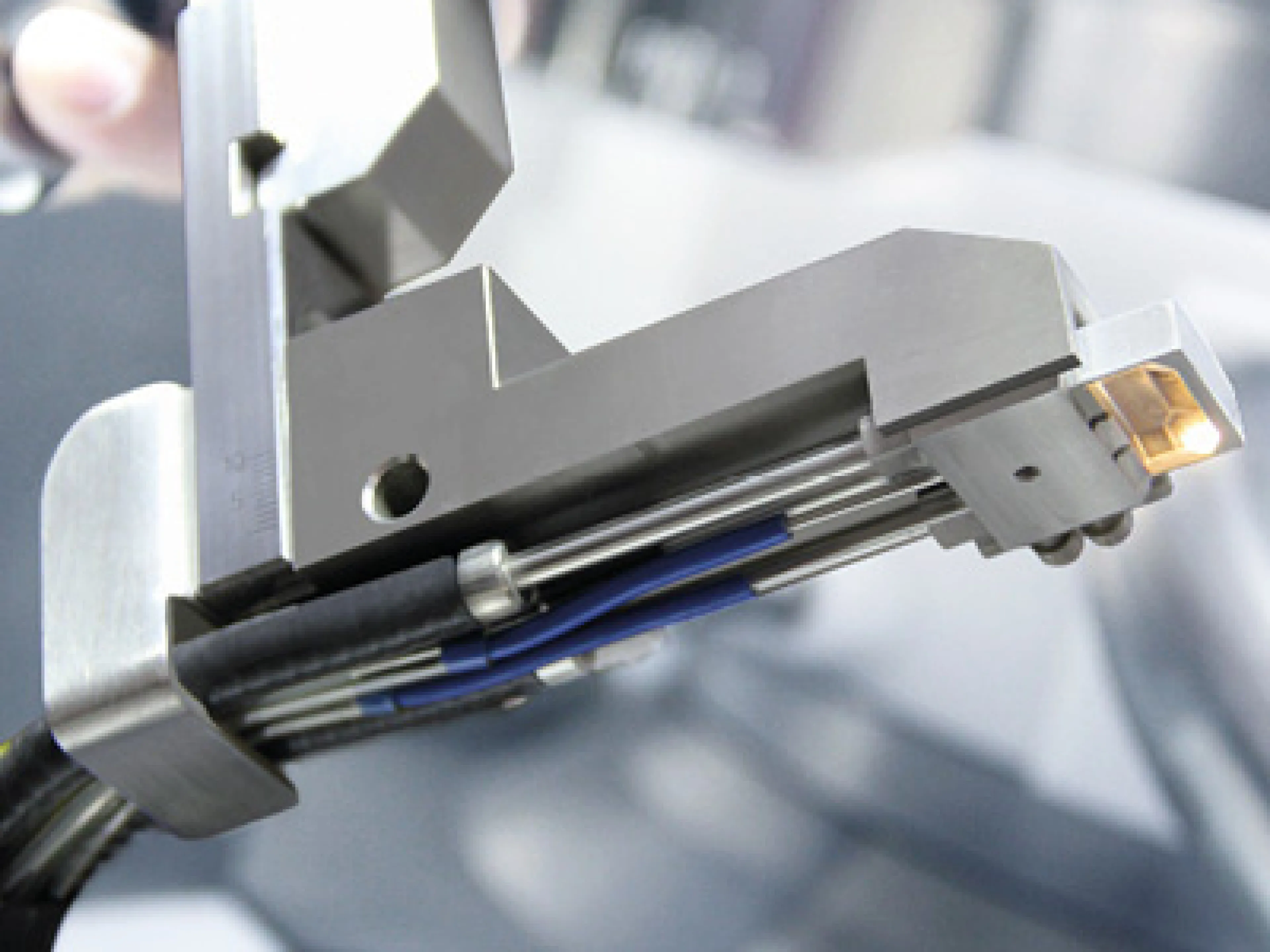

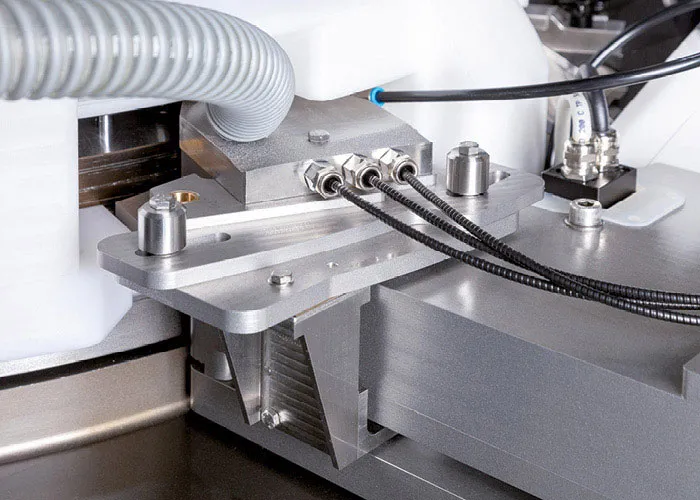

Mit ePAT lassen sich entscheidende Qualitätsattribute überwachen. Dabei sind hochentwickelte Nahinfrarotsensoren in die Prozesseinheiten integriert. Die Sensorspektrometer sind direkt mit dem Controller der Maschine verbunden. Die Überwachung der Produktqualität erfolgt über die Nahinfrarotspektroskopie (NIRS) in Echtzeit. Im Rahmen möglicher Messmethoden hat sich die NIRS als besonders effizient erwiesen. Einer ihrer wesentlichen Vorteile liegt darin, dass der Spektralbereich zwischen 750 und 2.200 Nanometern zahlreiche unterschiedliche Wirkstoffe erfasst. Die Infrarotstrahlen dringen tief und zugleich beschädigungsfrei in die Produktmischung oder fertige Tablette ein.

Schnelles und leicht bedienbares Messverfahren

Mit NIRS sind ultraschnelle Qualitätskontrollen an größeren Probenmengen möglich. Dadurch eignet sie sich für Hochleistungsmaschinen wie Rundläuferpressen und den vorgelagerten Mischer. Sie liefert außerdem Informationen sowohl über die chemischen als auch über bestimmte physikalische Probeneigenschaften. So lässt sich die Wirkstoffkonzentration NIR-aktiver Inhaltsstoffe zuverlässig ermitteln, aber auch andere Faktoren wie die Dichte und der Feuchtigkeitsgehalt mit Hilfe chemometrischer Vorhersagemodelle. Die Verwaltung der PAT-Methoden ist in die zentrale Produktrezepturverwaltung integriert. Das gesamte System inklusive der PAT-Methodenverwaltung ist cGMP-konform und lässt sich ohne Werkzeuge ein- oder ausbauen. Das Bedienerterminal (Human Machine Interface, HMI) der Tablettenpresse übernimmt die zentrale Steuerung. Hierüber lassen sich sämtliche Komponenten steuern: das kontinuierliche Verarbeitungssystem, die Tablettenpresse, die Tablettenprüfgeräte und das ePAT-System.

Bei ePAT kann eine Positionierung der Sensoren an verschiedenen Stellen der Prozesseinheiten erfolgen, damit sich relevante Produktionsparameter durchgehend und unmittelbar im Produktionsfluss überwachen lassen. Das ermöglicht eine schnellere Reaktionsfähigkeit bei Qualitätsabweichungen. Bis zu vier Messpunkte stehen insgesamt bei der beschriebenen Direktverpressungslinie zur Verfügung. Hierbei sind grundsätzlich zwei Arten der Messung zu unterscheiden: Das System misst zum einen die Homogenität der Mischung (Blend Uniformity, BU) über chemometrische Vorhersagemodelle. Die Messung erfolgt über einen aktiven Messkopf, der eine automatische Weißreferenz durchführen kann, wobei sich aktiv zwischen zwei Lichtquellen wechseln lässt. Der BU-Sensor ist für die Messung an drei verschiedenen Positionen installierbar: am Auslass des Mischers, am Füllrohr der Tablettenpresse oder in der Fill-O-Matic.

Zum anderen erfasst ePAT an einem vierten Punkt die Wirkstoffkonzentration beziehungsweise Gleichförmigkeit der Tabletten (Tablet Uniformity, TU). Diese Messung erfolgt kurz vor dem Tablettenauswurf auf dem Matrizentisch und erlaubt eine hundertprozentige Inspektion inklusive der Aussortierung von einzelnen Tabletten, deren Messergebnisse nicht gemäß den Spezifikationen sind. Bei Produktversuchen hat sich gezeigt, dass bis zu einem stündlichen Durchsatz von 432.000 Tabletten 100 Prozent der hergestellten Tabletten inspiziert werden können.

Positionswahl der Sensoren

An welchen Messpunkten Sensoren erforderlich sind, hängt von der Zielsetzung der Hersteller ab. In einer Phase von Forschung und Entwicklung liegt der Fokus in der Regel eher darauf, möglichst umfangreiche Daten zu erfassen und weitreichende Prozesserkenntnisse zu erlangen. Hierfür bestückt man mehrere Messpunkte und setzt möglicherweise einen zusätzlichen NIR-Checkmaster ein. Dieser lässt sich einfach an die Direktverpressungslinie anschließen. Ist das Unternehmen hingegen bereits in der Produktionsphase und mit den Prozessabläufen vertraut, geht es eher darum, die für die Qualitätskontrolle relevanten Messpunkte festzulegen. Üblicherweise sind in der laufenden Produktion ein bis zwei Sensoren ausreichend, um die Überwachung kritischer Schritte kontinuierlich sicherzustellen.

Per ePAT zum besseren Gesamtverständnis

Zusammenfassend lässt sich für die Direktverpressung festhalten: Eine eingebettete Prozessanalysetechnik kann die Qualität und Effizienz einer kontinuierlichen Tablettenproduktion sichern und steigern. Die vollständig ins Design der Anlage integrierten Messungen schaffen die Grundlage für ein besseres Gesamtprozess-Verständnis und sorgen für Kontrolle über alle wesentlichen Produktionsparameter durch die Hersteller. Sie erhalten mit ePAT ein präzises, schnelles und cGMP-konformes Messinstrument, das den Validierungsaufwand reduziert und eine gleichermaßen robuste wie zuverlässige Prozesssteuerung gewährleistet.

Hier erfahren Sie mehr über das Continuous Processing System von Fette Compacting.