In der Pharmaproduktion kommt potenten und hochpotenten Substanzen eine immer wichtigere Rolle zu. Um die technologischen Herausforderungen eines leistungsfähigen Containments zu meistern, müssen Pharmafirmen und Maschinenlieferanten Hand in Hand arbeiten. Die Voraussetzungen dafür sind günstig, denn die Containment-Kompetenz der Maschinenhersteller wächst rasant.

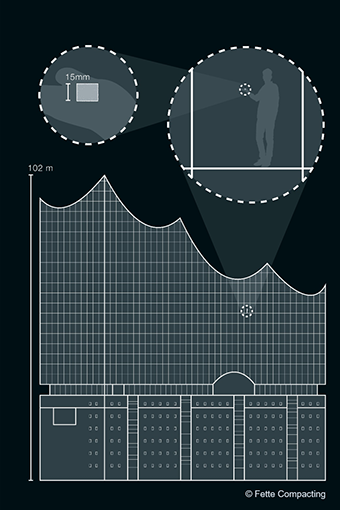

Pharmahersteller aus Industrieländern konzentrieren sich auf Spezialmedikamente für die boomende Individualmedizin. Im Zentrum steht hier die steigende Nachfrage nach Onkologie-Medikamenten und Antikörper-Wirkstoff-Konjugaten. Vor dem Hintergrund dieser Entwicklungen werden Bedienerschutz und Qualitätssicherung für alle Arzneimittelhersteller zu Kernthemen. Wie leistungsfähig Containment-Anlagen heute sein müssen, lässt sich mit einem Vergleich veranschaulichen:  Würde man einen handelsüblichen Zuckerwürfel zu Pulver zerreiben und gleichmäßig in der Hamburger Elbphilharmonie verteilen, entstünde eine Raumluftkonzentration von 5,5 µg/m3. Das ist ein Wert, der in der pharmazeutischen Produktion täglich eingehalten wird. High-Containment-Anlagen für die Verarbeitung hochpotenter Substanzen müssen in Einzelfällen sogar noch deutlich anspruchsvollere Werte erreichen.

Würde man einen handelsüblichen Zuckerwürfel zu Pulver zerreiben und gleichmäßig in der Hamburger Elbphilharmonie verteilen, entstünde eine Raumluftkonzentration von 5,5 µg/m3. Das ist ein Wert, der in der pharmazeutischen Produktion täglich eingehalten wird. High-Containment-Anlagen für die Verarbeitung hochpotenter Substanzen müssen in Einzelfällen sogar noch deutlich anspruchsvollere Werte erreichen.

Die stetig steigenden Anforderungen an das Containment machen es zwingend erforderlich, die Leistungsfähigkeit der benötigten Anlagen auf eine zuverlässige technologische Basis zu stellen. Um das zu ermöglichen, müssen alle beteiligten Akteure ihre Fachkenntnisse in den Entwicklungsprozess einbringen. An vielen Stellen ist dafür ein Umdenken unerlässlich. Traditionell gelten Pharmaunternehmen als die Gralshüter der Containment-Kompetenz. Dass ihre Maschinenhersteller die Leistungsfähigkeit eines Containment-Systems ab Werk korrekt vorhersagen könnten, ist für die meisten Pharmazeuten noch immer ein abwegiger Gedanke.

Angesichts des steigenden Kostendrucks stellt diese Ausgangslage die Pharmafirmen vor ein kalkulatorisches Dilemma, denn das Containment-Level einer neuen Anlage muss bereits in einer frühen Projektphase festgelegt werden. Über wie viel Rückhalteleistung die neue Anlage tatsächlich verfügt, erfuhren Hersteller bislang aber erst verlässlich durch eigene Messungen, nachdem Maschine und Containment-System bereits am Fertigungsstandort installiert worden sind. Stellt sich das Containment dabei als unzureichend heraus, sind teure Nachrüstungen nötig. Wäre es da nicht besser, sich auf die Containment-Angaben des Maschinenherstellers verlassen zu können und die Leistung der Anlage bereits vor der Installation genau zu kennen?

Um dieses Problem zu lösen, hat der Maschinenhersteller Fette Compacting unter dem Namen Containment Guard ein eigenes System für Expositionsmessungen entwickelt. Dieses risikobasierte Messverfahren orientiert sich an den Kriterien der International Society for Pharmaceutical Engineering (ISPE) und ist dank einer reproduzierbaren Methodik in der Lage, die Rückhalteleistung einer Anlage unter realen Produktionsbedingungen zuverlässig vorherzusagen. Das standardisierte Messprotokoll berücksichtigt explizite Fehlerszenarien und bezieht auch Arbeitsschritte in die Messung ein, die zuvor nicht analysiert wurden. Unter anderem wird die Rückhalteleistung beim Ein- und Ausschleusen von Werkzeug sowie im Falle eines Stromausfalls ermittelt.

Um dieses Problem zu lösen, hat der Maschinenhersteller Fette Compacting unter dem Namen Containment Guard ein eigenes System für Expositionsmessungen entwickelt. Dieses risikobasierte Messverfahren orientiert sich an den Kriterien der International Society for Pharmaceutical Engineering (ISPE) und ist dank einer reproduzierbaren Methodik in der Lage, die Rückhalteleistung einer Anlage unter realen Produktionsbedingungen zuverlässig vorherzusagen. Das standardisierte Messprotokoll berücksichtigt explizite Fehlerszenarien und bezieht auch Arbeitsschritte in die Messung ein, die zuvor nicht analysiert wurden. Unter anderem wird die Rückhalteleistung beim Ein- und Ausschleusen von Werkzeug sowie im Falle eines Stromausfalls ermittelt.

Die Ergebnisse der Containment Guard-Messungen unterzieht Fette Compacting anschließend dem Praxistest. Um die eigenen Daten zu validieren und auf ihre Anwendbarkeit im Produktionsalltag zu überprüfen, werden sie mit den Vor-Ort-Messungen namhafter Pharmafirmen verglichen. In der Regel offenbart dieser Abgleich eine fast perfekte Übereinstimmung zwischen Containment Guard-Werten und Praxisdaten.

Der Erkenntnisgewinn ist dabei enorm. So bestätigte der Vergleich mit Messwerten aus der Realproduktion die Annahme, dass Transferprozesse maßgeblich über die Rückhalteleistung von Containment-Anlagen mitentscheiden. Je weniger Schnittstellen zwischen den einzelnen Prozessschritten existieren, desto weniger Wirkstoff tritt aus der Maschine aus. Das An- und Abdocken von Containern ist fehleranfällig, weil es nach wie vor oft manuell durchgeführt wird. Selbst wo menschliche Fehler ausbleiben, entsteht zwangsläufig Exposition.

Jedes neue Wissen über Containment verbessert langfristig die Arbeitssicherheit. Dieses Wissen wächst mit jedem weiteren Datenaustausch zwischen Pharmafirmen und Maschinenherstellern. Von einer Zusammenarbeit profitieren beide Seiten: Die Maschinenhersteller erhalten die Möglichkeit, ihr Wissen über Containment weiter zu vertiefen. Im Austausch bekommen Pharmafirmen die Gelegenheit, ihre eigenen Messergebnisse mit einem externen Partner zu spiegeln. Aus diesem Grund sind die meisten Unternehmen bereit, ihre Daten mit Fette Compacting zu teilen.

Die Ergebnisse seiner langjährigen Containment-Forschung hat Fette Compacting mittlerweile in einem Handbuch zusammengefasst. Es beschreibt die Containment-Sicht der Maschinenhersteller, die theoretisches Wissen mit praktischen Kenntnissen über Stoffausbreitung verknüpfen. Die Veröffentlichung des eigenen Containment-Wissens soll den fachlichen Dialog vorantreiben und so letztlich der gesamten Branche zugutekommen.

Auf den internationalen Pharmamärkten zeichnet sich in den vergangenen Jahren ein deutlich erkennbarer Strukturwandel ab. Mehr als die Hälfte aller neu zugelassenen Substanzen gilt mittlerweile als potent, jeder vierte in Entwicklung befindliche Wirkstoff sogar als hochpotent. Schätzungen des Marktforschungsunternehmens Markets and Markets gehen davon aus, dass das jährliche Marktvolumen für diese HPAPIs (Highly Potent Active Pharmaceutical Ingredients) derzeit etwa 18 Milliarden US-Dollar beträgt. Setzt sich der Trend fort, werden es im Jahr 2023 bereits 27 Milliarden sein. Kein anderes Marktsegment der Medikamentenproduktion besitzt ein derart großes Wachstumspotenzial. Die Gründe dafür sind allgemein bekannt: Auslaufende Patente sorgen zunehmend dafür, dass sich die pharmazeutische Massenproduktion von Europa nach Asien verlagert. Da auch zahlreiche Medikamente mit hochwirksamen Substanzen den Patentschutz verlieren, erschließen Generikahersteller zunehmend den HPAPI-Markt.

Ein Gastbeitrag von Dr.-Ing. Martin Schöler, Fette Compacting GmbH