Eine Anlage, die auf die besonderen Anforderungen von Infusions- und Injektionsliquida ausgelegt ist. Verarbeitet werden wässrige und ölige Lösungen mit den dafür jeweils am besten geeigneten, wechselbaren Füllsystemen, einem Zeit-Druck- sowie einem Massedurchflusssystem. Für die hohe Produktqualität und -sicherheit war zudem ein geforderter Restsauerstoffgehalt in den Vials von 0,5 Prozent zu beachten. Ohne Glas-zu-Glaskontakt werden die Behältnisse durch die Waschmaschine transportiert.

Die Behältnisse werden von einer Tunnelwaschmaschine Inova WM 12 gereinigt. Das neue, servogesteuerte Zuführ- und Transportsystem arbeitet vollständig ohne Glas-zu-Glas-Kontakt. An der Waschmaschine werden jeweils 15 Behältnisse vereinzelt, in Behältnisfächer überführt und in Linie aufgereiht. In dieser Position werden die Flaschen von einem Lift übernommen, in der Bewegung nach oben zugleich gedreht und in „Tulpen“ eingelegt. Auf dem Kopf stehend, können die Behältnisse bestmöglich gereinigt werden. Nach dem Waschprozess folgt ein Sterilisiertunnel Inova SHT 19. Ein Drehteller nimmt die gereinigten und sterilisierten Behältnisse auf. Die nachfolgenden drei Servosegmenträder ermöglichen einen fließenden Übergang in den getakteten Transportrechen. Der Transportrechen führt die Behältnisse durch die gesamte Füll- und Verschließmaschine Inova VFVM 18000 – zunächst auf eine sechsstellige Tarawaage.

Zwei wechselbare Füllsysteme

An der Inova Füll- und Verschließmaschine sind zwei wechselbare Füllsysteme installiert. Mit dem Massedurchfluss-System werden die öligen Emulsionen dosiert. Das Zeit-Druck-System eignet sich insbesondere für die wässrigen Lösungen. Das Masse-Durchflusssystem bezieht das zu dosierende Medium aus einem 1.200-Liter-Tank. Hingegen ist das Zeit-Druck-Dosiersystem mit einem Zwischentank verbunden, um über konstante Druckverhältnisse konsistente, exakte Füllergebnisse über die gesamte Batchmenge zu erzielen.

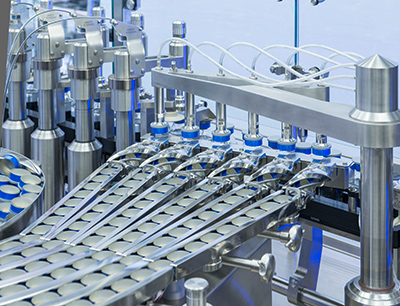

Beide Füllsysteme sind zwölfstellig ausgeführt. Zur hohen Ausbringungsleistung der Anlage tragen zudem die mit dem Transportsystem mitlaufenden Füllnadeln bei. Der Vorteil dabei: Ein Teil der ohnehin notwendigen Behältnistransportzeit kann zum Füllen genützt werden. Zugleich lassen sich damit die Beschleunigungs- und Abbremsvorgänge sanfter ausführen als bei einem konventionellen System, sodass der Füllspiegel in den Behältnissen auf nahezu konstantem Niveau verbleibt. Während des Füllvorgangs findet zugleich eine Begasung statt.

Sechsstellige Bruttowage zur Ermittlung der reinen Füllgewichte

Nächste Station ist eine sechsstellige Bruttowage, die in Kombination mit der Tarawaage die reinen Füllgewichte pro Flasche ermittelt. Fehlgewichtige Behältnisse werden identifiziert und an späterer Stelle ausgeschleust. Zugleich dienen die statistisch ausgewerteten Füllgewichte der Tendenzsteuerung des Füllsystems. 100 Prozent der Dosierungen werden geprüft. Erreicht wird eine hohe Füllgenauigkeit srel < 0,2 Prozent bei beiden Füllsystemen – und damit wenig Ausschuss und eine hohe Produktausnutzung.

Ohne eine Schnittstelle erreichen die Behältnisse das Verschließsystem der Maschine. Hier wird zunächst ein weiteres Mal begast, bevor die Flaschen mit Stopfen verschlossen werden. Die Stopfen werden dazu aus einem Sortiertopf und einen Schwenkarm sechstellig an der Maschine bereit gestellt. In Verbindung mit der Vakuumausführung des Stopfensetzers wird ein Restsauerstoffgehalt von 0,5 Prozent erzielt. Nach dem ebenfalls sechsstelligen Aufsetzen der Bördelkappen sichert ein Bördelmodul den pharmazeutischen Verschluss. Über einen getrennten Gut- und Schlechtauslauf erreichen die fertig verarbeiteten Flaschen ihr Ziel.

Reproduzierbare und validierbare Hygieneeigenschaften

Das Containment der Anlage ist als o-RAB-System ausgeführt. Die Waschmaschine und der Sterilisiertunnel befinden sich in Reinraumklasse D, der Füll- und Verschließbereich der Anlage in Klasse C-Umgebung. Zur Wahrung der hohen hygienischen Anforderungen hat Optima Pharma die Anlage zudem mit Clean in Place und Sterilize in Place-Systemen für beide Füllsysteme sowie für die Vakuumstopfensetzstation ausgestattet. der Anlagenbetreiber verfügt damit über die Sicherheit von reproduzierbaren und validierbaren Hygieneeigenschaften über die gesamte Anlage hinweg.

Der Kunde bietet die Produkte, die auf der Anlage von Optima Pharma hergestellt werden, in Vials in den Größen 20H, 50H und 100H sowie 50IL und 100IL an. Die Gesamtanlage erreicht hohe Ausbringungen bis zu 10.200 Behältnisse/h beim 20 H Format. Beim 50H und 50 IL Format sind es ca. 9.500 Behältnisse/H , sowie ca. 6.000 Behältnisse/H bei 100H und 100 IL Format. Formatwechsel, einschließlich eines Wechsels des Füllsystems, sind in etwa 45 Minuten erledigt. In Kombination mit dem Wechselfüllsystem ist eine optimale Verfügbarkeit für den 7/24-Schichtbetrieb des Kunden gegeben.

Kundenvorteile